Der Ausdruck „Smart Manufacturing“ klingt nach Zukunft, großen automatisierten Anlagen oder Robotern, die unermüdlich arbeiten. In Wirklichkeit ist Smart Manufacturing jedoch nicht nur großen Industrien vorbehalten: Jeder CNC-Betrieb kann seine Prinzipien anwenden, um wettbewerbsfähiger zu werden, Fehler zu reduzieren, Ressourcen zu optimieren und agiler zu arbeiten.

Dieser Ansatz kombiniert Technologien wie das industrielle Internet der Dinge (IIoT), cyber-physische Systeme, Echtzeit-Datenanalyse, Automatisierung und Softwareintegration, um effizientere, vernetzte und flexible Produktionsumgebungen zu schaffen.

In diesem Artikel erklären wir genau, was dieses Konzept bedeutet und wie es in der Realität einer kleinen oder mittelgroßen Werkstatt umgesetzt werden kann.

Smart Manufacturing: Viel mehr als nur Automatisierung

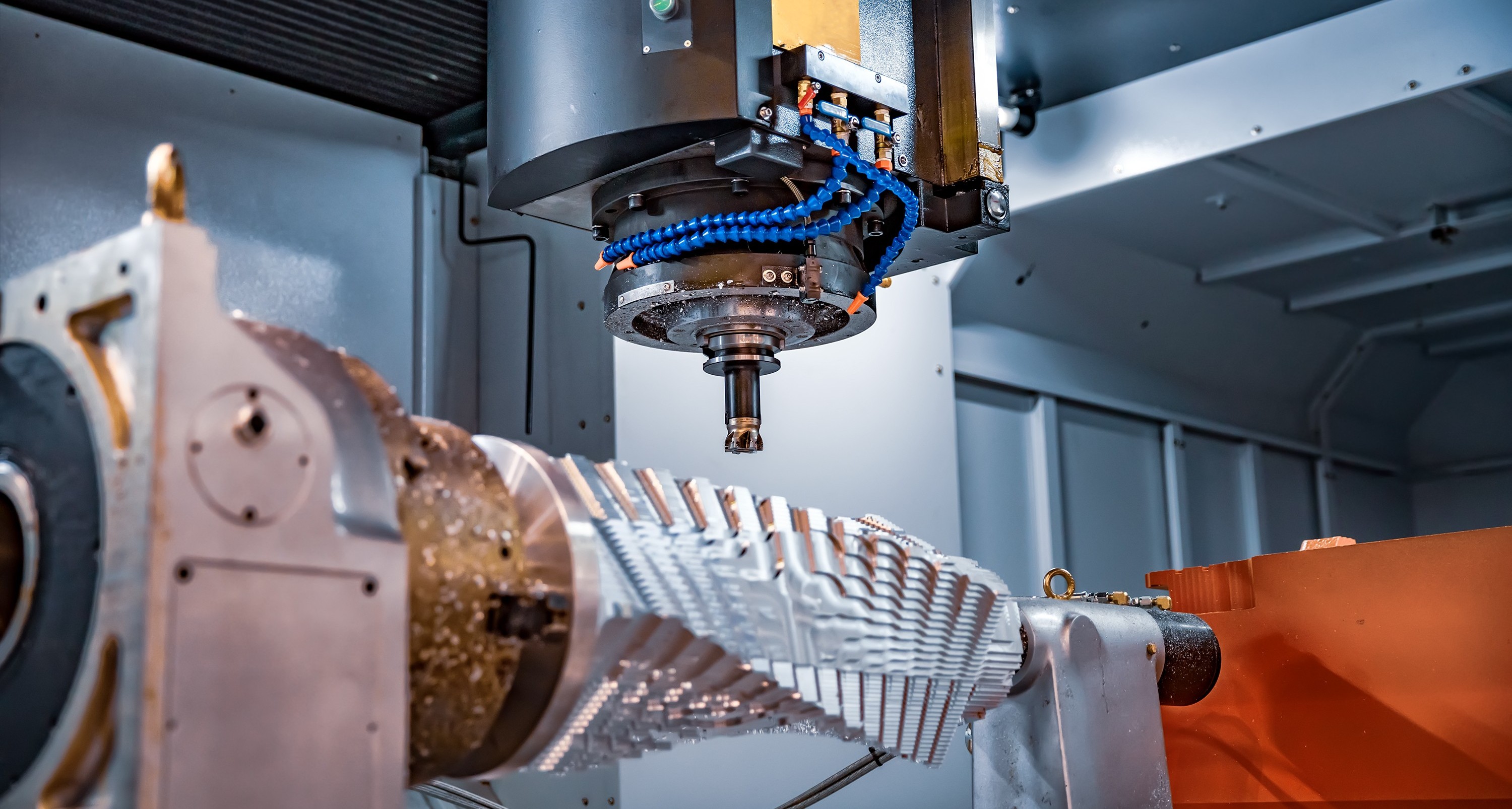

Im Unterschied zur einfachen Automatisierung von Aufgaben (wie der Nutzung einer CNC-Fräsmaschine oder eines Roboterarms) bedeutet Smart Manufacturing, alle Produktions- und Verwaltungsprozesse datenbasiert zu vernetzen.

Das bedeutet, dass Maschinen Informationen über ihren Status senden können, Angebots- und Produktionskontrollsysteme integriert sind und Verantwortliche Entscheidungen auf Basis von echten und aktuellen Daten treffen können – nicht auf Intuition oder ausgedruckten Unterlagen.

Wie wird Smart Manufacturing in einer CNC-Werkstatt angewendet?

Eine CNC-Werkstatt, egal wie klein, kann Smart Manufacturing mit sehr konkreten Schritten beginnen:

Die Angebotsphase digitalisieren, Excel-Tabellen und Leerlaufzeiten eliminieren.

- Sensoren einsetzen, um den Maschinenzustand zu überwachen und ungeplante Stillstände zu erkennen.

Das Angebotsystem mit dem ERP verbinden, um Ressourcen im Voraus zu planen.

- Abweichungen zwischen geschätzten und tatsächlichen Zeiten analysieren.

Es geht nicht darum, Millionen zu investieren, sondern erschwingliche Lösungen umzusetzen, wie spezialisierte Software, IoT-Geräte oder Datenerfassungssysteme in der Werkstatt.

Welche Vorteile bietet es einer CNC-Werkstatt?

Die Anwendung der Prinzipien von Smart Manufacturing ermöglicht:

- Menschliche Fehler und Kosten für Nacharbeit reduzieren.

- Die Rückverfolgbarkeit jedes Teils und Auftrags erhöhen.

- Ineffizienzen erkennen und Produktionsphasen optimieren.

- Genauere Lieferzeiten für Kunden anbieten und einhalten.

Kurz gesagt: Die Werkstatt arbeitet effizienter, trifft datenbasierte Entscheidungen und verbessert ihre Fähigkeit, sich an Marktveränderungen, dringende Aufträge oder steigende Materialkosten anzupassen.

Die Rolle der Software: Motor der Transformation

Mit seinem System zur automatischen Analyse von 3D-Dateien, geführten Materialauswahl, Phasenberechnung und sofortiger Angebotserstellung ermöglicht Fabriqer Werkstätten, innerhalb von Minuten und mit höchster Genauigkeit zu reagieren. Zudem macht seine Fähigkeit, ein Teilehistorie zu führen, Preise basierend auf früheren Daten vorzuschlagen und direkt in andere Systeme zu exportieren, Fabriqer zu einem zentralen Werkzeug für den Schritt hin zu digitalem und effizientem CNC-Bearbeiten.

Zusammenfassend lässt sich sagen, dass Smart Manufacturing keine futuristische Theorie ist: Es ist eine geordnetere, vernetzte und effizientere Arbeitsweise. Jede Werkstatt, die in einem anspruchsvollen industriellen Umfeld überleben (und wachsen) möchte, sollte damit beginnen, ihre wichtigsten Prozesse zu digitalisieren.

Der erste Schritt erfordert keine Roboter, sondern Entscheidungen: Angebote automatisieren, die Produktion digitalisieren und die Geschäftsbereiche verbinden. Denn eine intelligente Werkstatt ist nicht diejenige mit der meisten Technologie, sondern diejenige, die sie am besten nutzt.

Fabriqer hilft Ihnen, zu einer rentableren, professionelleren und verantwortungsbewussteren Fertigung zu gelangen. Beginnen Sie noch heute mit Fabriqer – testen Sie es kostenlos!

.jpg)

.jpg)